与Visionix标准组件解决方案相比,开发适用于眼科设备的定制电路板具有多项优势,可以将两块电路板的功能无缝集成到一块电路板上。

传统的眼科检查非常耗时,而且需要依赖患者的主观判断来确定使用镜片后视力是否得到改善。以色列公司Visionix于2008年设计的自动诊断设备L80 +则攻克了这一难题,能够在测量患者眼睛反射动作后的几秒钟内提供准确客观的数据。

该设备存储有数千名医生的评估结果,并以此作为诊断模式,因此在评估客观结果时,其丰富经验和出众精度均远超单个医生所能达到的水平。虽然仍然需要运用医学知识来确定治疗方案,但这种诊断设备能够为咨询和治疗方案提供可靠的判断依据。因此,Visionix L80 +既可运用于医疗实践中,也能在眼镜店中大显身手。

由于设备运用测量数据进行校正,因此具有非常高的精度。为确保达到这种精度水平,Visionix使用步进电机和无刷直流电机来控制颏托和激光器的运动。设备所用的全部六个电机轴均通过同一个控制模块控制,即定制的TMCM-VI-802模块。

单一定制电路板,集成所有功能

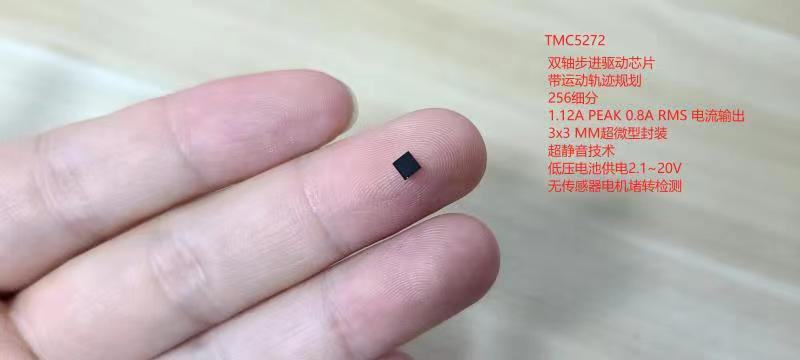

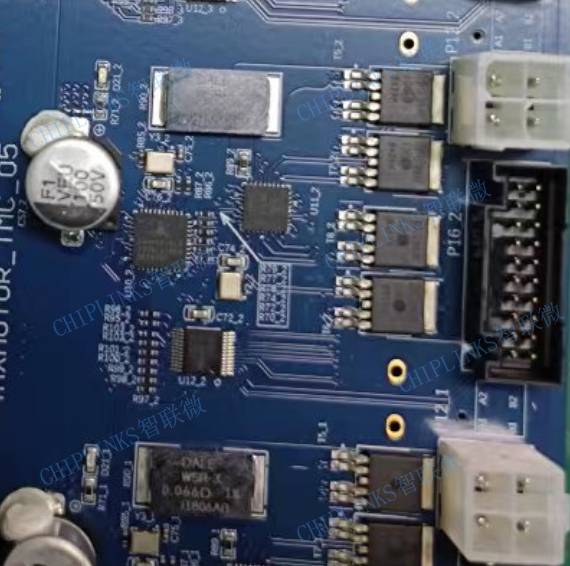

控制五个步进电机和一个BLDC电机所需的所有组件均集成于一块PCB上,其中两个步进电机轴为低电流轴,用于驱动相电流最高达1A的电机,还有两个轴则可驱动相电流最高达3A的电机。该电路板以标准解决方案的构建模块为基础,是借助定制电机控制和运动控制解决方案提高成本效益的典型示例,可通过对标准解决方案的优化,有效节省时间、节约成本、降低风险。

所以面临的难题

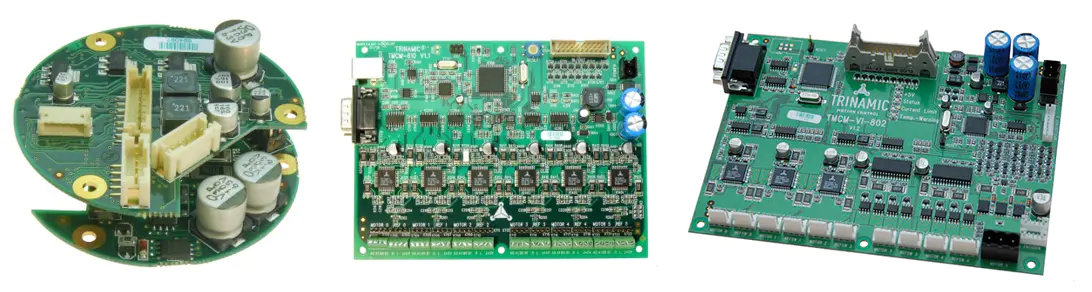

开发眼科设备需要使用5个步进电机和1个BLDC电机轴。设备原型最初采用Trinamic的标准解决方案——TMCM-610(可驱动多达6个步进电机)和TMCM-170 BLDC模块(一种圆形堆叠模块,可直接安装在电机上)。但是,由于无需将BLDC驱动模块安装在电机上,Visionix要求Trinamic从生产方面入手优化该原型,将所有轴的控制均集成于一块电路板上。

开发过程中,Trinamic与Visionix紧密合作以满足客户需求,确保为客户定制的解决方案与小批量生产的标准产品并行开发。这是一种常见的操作方法,即先使用标准产品制作原型和进行小批量生产,然后用经过优化、经济高效的解决方案投入量产。

【左图:Trinamic TMCM-170】,【中图:Trinamic TMCM-610】,【右图:TMCM-VI-802将TMCM-170和TMCM-610的功能集于一身】

集成领域的专家

定制TMCM-VI-802的特别之处在于,它将步进电机和BLDC电机控制集成于一块板上。每个电机类型均配备一个处理器,所有连接和布线只需进行一次,因此可降低成本、工作量以及出错的可能性。此外,电路板形状可根据具体应用量身定制,以解决Visionix工程师所面临的空间有限问题。

最重要的是,由Trinamic工程师团队负责应用的运动控制组件部分,而客户自己的工程师团队就能集中精力关注L80 +的核心部分,并优化应用层和软件。正因如此,L80 +得以成为性能出众的突破性设备,有助于在简化眼科检查的同时,提高检查精度。

加快创新,先人一步

这些优势不仅可以推动眼科设备的发展,还能帮助工程团队摆脱第四次工业革命所导致的日益增加的诸多限制。Klaus Schwab表示:“目前的突破速度可谓前所未有。”因此,要想在竞争中始终先人一步,就必须坚持快速创新。正如Visionix一样,在紧张的开发周期内借助Trinamic的专业知识来解决复杂的运动控制难题。”

这样做不仅可缩短开发时间、降低成本和风险,还能增加产品在其生命周期内的盈利能力。尤其是在医疗、机器人和航空航天领域,率先进入市场可以使产品更早被客户所熟知,从而提高客户忠诚度。当然,这也意味着定制解决方案必须是可靠且完整的解决方案。因此,低电流轴和高电流轴或是BLDC控制等组件并非是Trinamic近期开发的产品。

相反,组成该解决方案的各个模块均是在众多设计和应用中久经验证的成熟产品。因此,在将软件调整为新的布局之后,工程师团队能够在尽可能短的时间内打造出符合客户需求的定制解决方案。

TRINAMIC代理商 步进电机驱动 驱动IC 深圳市智联微电子有限公司

TRINAMIC代理商 步进电机驱动 驱动IC 深圳市智联微电子有限公司